在各种专业期刊杂志上,对艾默生TD3300变频器在纺织、造纸、冶金生产中的张力控制应用案例介绍得比较多,但多为张力开环控制方案,对张力闭环控制方案介绍倒未几。本文以浆纱机收卷张力控制为例,采用TD3300变频器的张力闭环控制方案,介绍在张力闭环控制调试过程中的调试步骤及留意事项。

1、 前言

某棉纺厂使用1999年郑纺机开发生产的ZGA-203双浆槽浆纱机,可对1600支头的低支棉到9000支头的高支棉、张力从800N到3000N的多种纱线进行浆纱,该设备属当时国产同类设备中的先进产品。

该设备原传动方案采用的是单变频+机械无级调速,即通过台达VDF-A变频器(18.5KW)调节主牵引电机(15KW)的转速,主牵引电机再通过4个机械无级调速器(可人工微调机械变比)到其他各自传动点,形成速度链,以保持各区间张力。而收卷部分则由主电机带动气动机械无级调速器,通过人工调节气压来调节卷取张力,并自动稳定收卷张力。

美国艾默生公司推出的TD3300系列张力控制专用变频器,内部具有卷径计算模块,能够自动计算卷径变化,可独立构成张力控制系统,完成开环、闭环恒张力控制;同时该系列变频用具有张力锥度控制功能,可保证收卷后各层外形均匀,极大地进步了张力控制的精度和速度,进步了生产效率。经过我公司的推荐,该棉纺厂终极决定使用艾默生TD3300张力控制专用变频器对浆纱机的收卷部分进行改造。

图为浆纱机简图

2、控制方案

2.1、控制要求

变比 : 11.73 卷径范围 : 110mm---780mm 速度调节范围 : 3m/min----60m/min 张力调节范围 : 800N----3000N

2.2、控制方案及电机选择

我们知道TD3300变频器张力控制有张力开环转矩模式、张力闭环速度模式和张力闭环转矩模式三种控制模式。张力开环转矩模式具有不需安装张力传感器,同时可以节约张力传感器本钱的上风,被广泛应用于张力控制要求不高的场合。但要求电机的最小输出转矩最好控制在电机额定转矩的10%以上。由于不同纱线产品要求控制的张力差别较大,在选择电机时我们须按最大卷径和最大张力给定值来计算电机的额定输出转矩(转矩指令公式T=F × D / 2 ×i )

T : 为变频器的输出转矩指令; F: 为张力设定指令; D: 为卷筒的卷径; I: 为机械传动比)

T=(3000 ×0.78) / (2 × 11.73)=100 N

另通过计算变频器运行频率在0.3 HZ----67.2 HZ,收卷电机最好使用变频电机,以保证电机的安全使用。因此收卷电机选择22KW四极变频电机(额定转矩140N),收卷变频器选择 TD3300-4T0220G。

那么电机的最小输出转矩则按最小卷径和最小张力给定值来计算:T=(800 ×0.11) / (2 × 11.73)=3.78 N

留意:我们要保证在大卷径、大张力、低速或零速时电机有足够输出转矩,以防止电机在低速和零速时转矩不够,引起的收卷辊回车,TD3300应设置为闭环矢量控制模式,进步电机低频输出转矩。这样我们也需在电机上加装旋转编码器(光洋、1024线输出)。

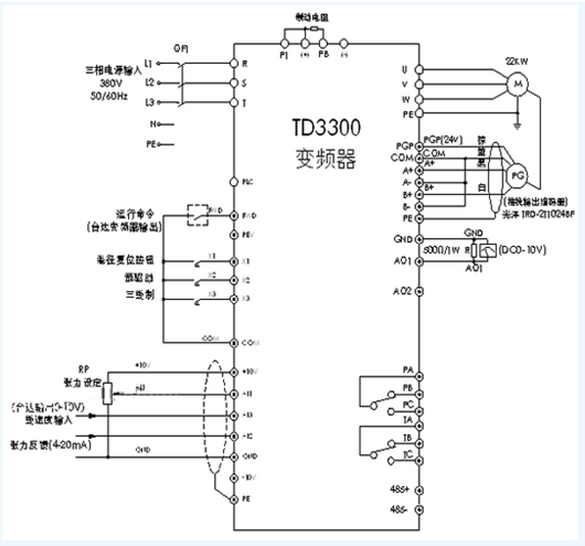

2.3、 浆纱机的张力控制原理图

3、收卷变频器的调试步骤

3.1、 初步检查变频器和电机参数。

3.2、 完成变频器电机参数自辨识:

在键盘控制模式下输进电机铭牌参数;

设定F1.09=1,答应自动调谐;

然后设定F1.10=1,启动电机调谐,进行调谐,得到电机参数(祥见《TD3000高性能矢量控制变频器用户手册》) ;

3.3 、初步测试变频器对电机的驱动能力和旋转编码器的接线

3.4、 完成TD3300的信号连接:

连接VDF-A变频器模拟输出口AFM、ACM(设模拟输出量对应变频器的输出频率)到TD3300变频器模拟输进端AI3、GND,完成相关参数(F6.02=0,F6.05=1.0)设置,作为TD3300的速度同步控制信号。

连接VDF-A变频器继电器输出端子RA、RC到TD3300变频器的FWD、COM端子,作为TD3300的运行控制信号。

3.5、 设置TD3300变频器的相关运行参数,初步带载试运行。

F0.02=1,闭环矢量,假如设为开环矢量,有回车现象;

F0.05=1,端子控制;

F0.07=110,最大频率;

F0.08=110,上限频率;

F0.10=0.01,加速时间;

F0.11=0.01,减速时间;

F1.00=11.73,设备厂家提供的收卷电机与收卷卷轴的转速比;

F3.06=1,闭环张力控制模式1;

F5.00(控制模式)=2,三线模式;

F5.03(多功能端子X1)=12,卷径复位1指令;

F5.03(多功能端子X2)=1,预驱动,在人工换卷伸头时切换X2到ON,保持收卷线速度与主速度同步,防止意外;

F5.03(多功能端子X3)=16,三线运行控制,接原控制系统离合器松按钮常闭;

F6.02=4,4---20ma张力传感器反馈电流;

F7.02=1,反馈选择AI2;

F7.03=7.5,比例增益P1,多次调试后的终极值;

F7.04=6.8,积分时间Ti1,多次调试后的终极值;

F7.05=0.65,微分时间Td1,多次调试后的终极值;

F7.06=11.0,比例增益P2,多次调试后的终极值;

F7.07=99.99,积分时间Ti2,多次调试后的终极值;

F7.08=0.25,微分时间Td2,多次调试后的终极值;

F7.10=2,PID参数调整依据,线速度;终极把PID参数调整依据 F7.10设为2,是由于线速度变化的范围(3---60m/min, 30倍)相对于卷径变化的范围(110---780mm, 7倍)要大得多,且收卷张力受速度变化的影响也要大些。

F8.01=1,AI1设定;

F8.03=5000,根据现场调试情况修改,满足张力设定电位器的调整要求;

F8.06=1, 张力锥度系数;

F8.07=10, 根据现场调试情况修改;

F8.08=0, 初步设定卷径不计算,保证初步测试时张力的稳定;

F8.09=780,设备厂家提供,建议比厂家提供的数值稍大一些;

F8.10=110,设备厂家提供,空芯卷轴的直径;

3.6 、加卷径计算功能,带载运行

F8.08=1,设定卷径来源选择线速度计算法,启动卷径计算模块;

FC.00=3,AI3设定,来自主牵引变频器VDF-A的AFM(运行频率)口的输出。

FC.03=60m/min,设备厂家提供,

FC.00*FC.03=当前线速度V,变频器根据公式:D=(i*V)/(л*n) 自动计算当前卷径;

4、总结: